Índice

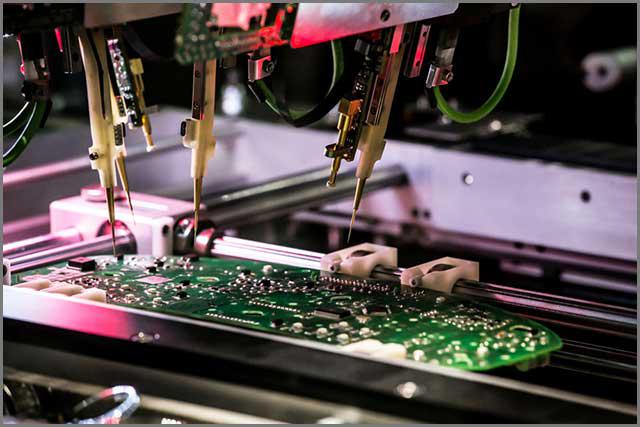

O Layout de PCB HDI não é fácil, considerando os muitos factores que estão associados à complexidade do próprio processo de design. Este nível de dificuldade aumenta ainda mais quando se pretende que seja personalizado de acordo com as suas especificações. A sua melhor aposta é encontrar o fabricante certo para fabricar uma PCB HDI que seja adequada às suas necessidades comerciais.

Dito isto, também deve conhecer os aspectos específicos que entram no design para que possa ver os aspectos de personalização e, com base nisso, pode escolher o direito fabricante para fazer este design personalizado para você.

Rácio de abertura

Uma das primeiras coisas a considerar num design de furo é a relação de abertura. Se estiver a planear utilizar o processo tradicional de perfuração mecânica, a abertura do furo não deve ser superior a 0,15 mm e a relação entre a espessura da placa e a abertura deve ser de 8:1. Pode ir até 12:1 em circunstâncias particulares, mas é melhor manter o rácio habitual de 8:1.

Na perfuração a laser, a abertura do orifício de perfuração deve ser de 3 a 6 milímetros, embora quatro seja o ideal. Além disso, a profundidade do furo em relação à abertura deve ser na proporção de 1:1.

É importante notar que o tamanho da abertura diminui durante o processo de revestimento quando a espessura da placa aumenta, porque é difícil para a solução química penetrar através de placas muito espessas. Além disso, quando a tensão aumenta, os defeitos tornam-se mais visíveis, resultando numa falha completa da placa.

Para evitar estes problemas, certifique-se de que a conceção de PCB empresa que escolher está familiarizada com estes rácios e técnicas. Caso contrário, acabará por ter uma elevada taxa de refugo e possivelmente até uma falha no fabrico.

Tipos de empilhamento de PCB HDI

A base de classificação de HDI PCB Empilhar é a ordem das camadas com orifícios cegos. Vejamos algumas das categorias mais populares.

2.1. 1-HDI

Nesta categoria, a estrutura dos orifícios enterrados e dos orifícios cegos segue esta ordem.

1-2 é um buraco cego

6-5 é um buraco cego

2-5 é um buraco enterrado

2.2. 2-HDI não empilhados

A estrutura de um 2-HDI não empilhado é a seguinte

1-2 é um furo cego não empilhado

2-3 é um furo cego não empilhado

8-7 é um furo cego não empilhado

7-6 é um furo cego não empilhado

3-6 é um furo enterrado

2.3. 2-HDI empilhado

Eis o aspeto de um tipo 2-HDI empilhado.

1-2 é um buraco cego empilhado

2-3 é um buraco cego empilhado

8-7 é um buraco cego empilhado

7-6 é um buraco cego empilhado

3-6 é um buraco enterrado.

2.4. 2-HDI empilhado e preenchido com resina

Neste exemplo, é assim que a ordenação das camadas é a seguinte.

1-2 é um orifício cego empilhado

2-3 é um orifício cego empilhado e preenchido com resina

8-7 é um orifício cego empilhado

7-6 é um furo cego empilhado e preenchido com resina

3-6 é um furo enterrado.

Estes exemplos realçam a necessidade de os projectistas considerarem o design assimétrico correto para garantir que a distribuição dos orifícios enterrados e cegos é feita de modo a que o rendimento da placa seja máximo. Se não houver uniformidade na estrutura destes orifícios, pode ocorrer tensão e a formação de empenos unilaterais, o que pode eventualmente diminuir o rendimento da placa.

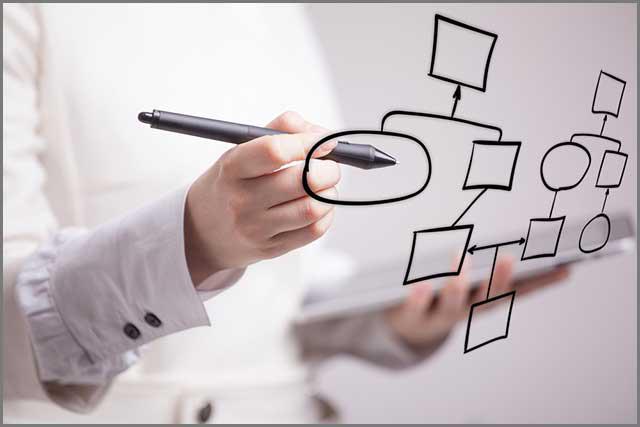

Fluxo do processo de conceção de HDI-PCB

O fluxo do processo é essencial para qualquer projeto, e para um HDI-PCB em particular. Existe uma forma específica de fazer furos para garantir que a placa é estável e tem um bom rendimento, e deve encontrar fabricantes que conheçam o processo exato para o desenho.

Vejamos o exemplo de dois tipos de empilhamento para ficarmos com uma ideia do fluxo do processo e da sua importância global para o projeto.

3.1. HDI de 4 camadas com um empilhamento

Em geral, o fluxo do processo para um HDI de 4 camadas HDI de 4 camadas é relativamente semelhante ao de uma PCB normal. A única diferença entre os dois reside na sequência de perfuração dos furos. Os projectistas e engenheiros têm de começar com furos enterrados de 2-3 camadas, seguidos da perfuração mecânica de 1-4 camadas e, finalmente, o furo cego de 1-2 e 4-3.

Se este processo não for seguido, pode causar problemas extremos de fabrico, aumentando assim o custo da sucata e da produção.

3.2. HDI de 6 camadas com dois empilhamentos

Neste caso, o processo começa com a perfuração de orifícios enterrados na camada 3-4, seguida da camada 2-5, orifícios cegos nas camadas 2-3 e 5-4, orifícios na 1-6 e, finalmente, a perfuração de orifícios cegos na 1-2 e 6-5.

Apesar de um fluxo de processo tão rigoroso, o HDI de 6 camadas com dois empilhamentos não é recomendado, exceto para produtos avançados. A taxa de refugo do produto será elevada e os erros de contraponto acumulados não podem ser eliminados.

Disposição dos componentes HDI-PCB

Outro aspeto essencial a ter em conta na conceção de placas HDI-PCB é a disposição dos componentes. O espaçamento entre os componentes tem um grande impacto na soldabilidade e na facilidade de manutenção das placas.

Idealmente, o fabricante que escolher deve respeitar o seguinte espaçamento para evitar problemas durante a instalação.

Os SOP normais e os PIN de outros componentes devem ter uma distância mínima de 40 milímetros entre si.

BGA e PIN de outros componentes devem estar a uma distância mínima de 80 milímetros.

Um PIN em componentes comuns pode ter um espaçamento de cerca de 20 milímetros.

As partes RF, analógicas e digitais devem estar separadas em termos de espaço. Além disso, deve haver um grande espaçamento entre elas, independentemente de estarem do mesmo lado ou de lados diferentes.

Os sinais de alta potência devem estar afastados de outros sinais.

Estas são especificações mínimas, e o fabricante deve esforçar-se por dar o máximo de espaço possível para facilitar a soldadura, a montagem e qualquer retrabalho, se necessário.

Como pode ver, o layout tem uma influência significativa no design e no desempenho final da sua placa.

Rastreamento

Um fabricante fiável deve ter em conta muitos aspectos diferentes no rastreio para garantir que o design final é estável e corresponde às suas necessidades e expectativas.

Alguns desses aspectos são:

Os componentes das camadas superior e inferior devem ter um bom isolamento.

A diafonia mútua entre os sinais da camada interna deve estar a um nível mínimo.

Para sinais RF e áreas analógicas, garantir que existe um caminho de refluxo correto à volta de cada sinal.

Os sinais necessários com níveis de impedância elevados devem ser seguidos com maior prioridade do que os outros sinais.

É necessário seguir estas considerações de seguimento para evitar curtos-circuitos, circuitos abertos, fraca absorção e outros problemas que afectam a má conceção.

Tamanho do bloco

O tamanho do bloco tem uma grande influência no resultado do projeto, especialmente em termos de tamanho e peso. Pode também reduzir o tamanho total do produto eletrónico, se esse for um dos seus objectivos de conceção.

Abaixo estão alguns tamanhos ideais de almofada, embora seja possível personalizar esses tamanhos com base em requisitos específicos.

O tamanho da almofada deve ser três milímetros acima do tamanho da broca para Via cega e 10 milímetros acima do tamanho da broca para Buried Via e Through Hole, respetivamente.

Opção avançada, o tamanho da almofada deve ser seis milímetros acima do tamanho da broca para Blind Via e 14 milímetros acima do tamanho da broca para Buried Via e Through Hole, respetivamente.

Para placas padrão, o tamanho da almofada deve ser oito milímetros acima do tamanho da broca para a via cega e 20 milímetros acima do tamanho da broca para a via enterrada e o furo passante, respetivamente.

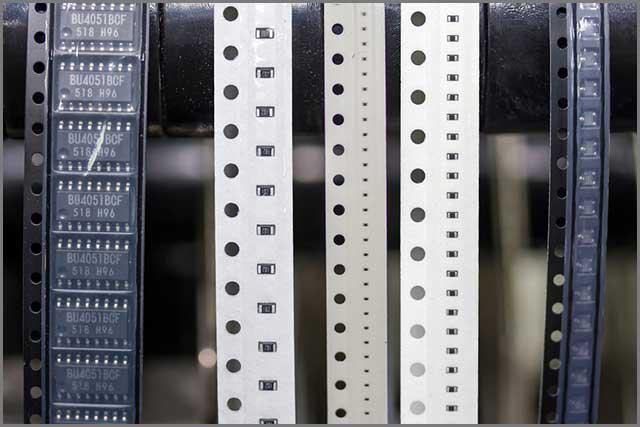

Material

A placa de circuito impresso contém quatro camadas, todas elas laminadas a quente numa única camada. Os materiais utilizados desde a camada superior até à inferior incluem serigrafia, máscara de soldacobre e substrato. Destes, a camada de substrato é de fibra de vidro e é frequentemente designada por FR4, o que significa resistente ao fogo. A espessura desta camada de substrato pode variar consoante os requisitos e o dispositivo.

Existem muitas subcategorias em cada uma das quatro camadas acima referidas que podem depender das suas necessidades.

Embora sejam as mais comuns, também existem placas feitas de materiais mais baratos. Mas estas placas não duram muito tempo e tendem a perder a laminação rapidamente, consoante o material utilizado. Pode mesmo identificar estes materiais baratos pelo cheiro que exalam durante o processo de soldadura.

Cabe-lhe a si encontrar um fabricante que utilize os melhores materiais para as suas necessidades.

Conclusão

Esperamos que esta informação lhe dê uma ideia geral dos aspectos que deve considerar ao projetar uma placa de circuito impresso HDI. Se planeia encontrar um fabricante para fazer este trabalho por si, certifique-se de que a empresa que escolher compreende estes aspectos em profundidade e tem a experiência e as competências necessárias para criar uma placa adequada às suas necessidades.

O fabricante correto saberá estes aspectos de cor e nem sequer esperará que introduza estas considerações especiais.